Quels sont les défis de la moulure TPU en feuille?

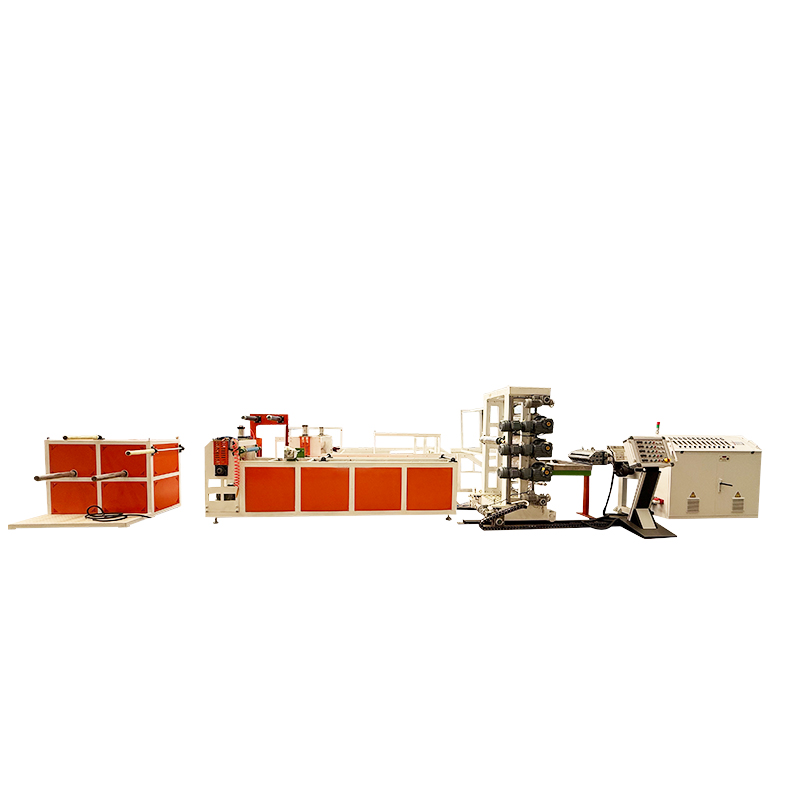

Machine d'extrudeuse de feuille TPU Offre une combinaison d'élasticité, de résistance à l'usure, de résistance aux intempéries et de recyclabilité environnementale, ce qui la rend largement utilisée dans les applications médicales, sportives et d'emballage. Cependant, sa large gamme de dureté (rivage A 60 à la côte D 80), sa viscosité de fusion sensible et sa sensibilité à l'hydrolyse et à la dégradation thermique conduisent à trois défis de base pendant le processus de moulage: contrôle de l'uniformité, maintien des performances et stabilité du processus. Les défis, leurs causes et les impacts spécifiques sont les suivants:

1. Prétraitement des matières premières: le contrôle de l'humidité est difficile et a un impact direct sur la qualité des feuilles.

Le TPU est un polymère hautement hygroscopique. Les liaisons d'uréthane dans sa structure moléculaire réagissent facilement avec l'eau. Le dépassement de la teneur en humidité dans la matière première peut entraîner une série de problèmes pendant le processus de moulage. Il s'agit du principal défi de prétraitement pour le moulage en feuille TPU. Problèmes:

Absorption rapide de l'humidité et difficulté d'élimination complète: les pastilles TPU exposées à l'air pendant seulement une heure peuvent voir leur teneur en humidité passer de 0,03% (la valeur acceptable) à plus de 0,1%. Le taux d'absorption double dans les environnements avec une humidité> 60%. De plus, l'humidité pénètre facilement les pastilles, ce qui rend difficile le retrait complètement de séchage conventionnel.

Fenêtre de paramètre de séchage étroit: si la température de séchage est trop basse (<80 ° C), l'humidité ne peut pas s'évaporer complètement. Si la température est trop élevée (> 120 ° C), le TPU se ramollira et collera prématurément, formant des "agglomérations grumeleuses" et empêchant l'alimentation appropriée. Si le temps de séchage est trop court (<4 heures), l'humidité restera, tandis que s'il est trop long (> 8 heures), les chaînes moléculaires TPU seront légèrement dégradées, réduisant son élasticité.

Impact direct: Après la formation, les bulles et les trous d'épingle apparaîtront à la surface de la feuille (causée par une vaporisation à haute température de l'humidité), et les "stries d'argent" se formeront en interne (en raison d'un débit de fusion inégal causé par une vapeur d'humidité). Dans les cas graves, la feuille peut délaminer et les propriétés mécaniques (comme la résistance à la traction) peuvent diminuer de 15% à 30%. Ii Moulage d'extrusion de feuille TPU: le débit de fonte et le contrôle de la température sont des goulots d'étranglement techniques de base

Le processus de moulage en feuille TPU traditionnel est "Extrusion à vis unique / bimeux suivi d'un calendrier". Cependant, la fusion de TPU présente des propriétés non newtoniennes importantes (la viscosité est sensible à la température et au taux de cisaillement), et la compatibilité du processus des TPU de la dureté variable varie considérablement. Il est difficile de contrôler l'uniformité et la stabilité lors de l'extrusion, un défi opérationnel clé pour l'équipement.

1. La viscosité sensible à la fusion peut facilement entraîner une épaisseur inégale de la feuille.

Causes de difficulté:

Le débit de fusion de TPU (MFR) est extrêmement sensible aux fluctuations de température: pour chaque augmentation de 10 ° C de la température, le MFR peut augmenter de 20% à 30% (par rapport à seulement 5% à 10% pour PP standard). Si la température du baril extrudeuse fluctue de ± 3 ° C à travers les sections, la viscosité de fusion variera considérablement, entraînant des vitesses de décharge inégales. Mauvaise adaptabilité du taux de cisaillement: le TPU doux (rivage A 60-80) a une faible viscosité de fusion. Des vitesses de vis excessivement élevées (> 60 tr / min) peuvent facilement provoquer une fracture de fonte (surfaces de matériaux rugueuses et ridés). Le TPU dur (rivage D 60-80) a une viscosité de fusion élevée, donc des vitesses faibles (<30 tr / min) peuvent entraîner une plastification insuffisante, entraînant des particules non soumis à l'intérieur de la feuille.

Impact direct: les écarts d'épaisseur de feuille dépassent les tolérances (déviation acceptable ≤ ± 0,05 mm, dépassant souvent ± 0,1 mm). Les marques d'évier sont courantes dans les zones où le matériau est trop épais, tandis que la rupture est courante dans les zones où le matériau est trop mince. Cela rend la feuille inadaptée aux applications de haute précision telles que les films médicaux. 2. Une précision de contrôle de température extrêmement élevée est nécessaire pour éviter la dégradation thermique et la perte de performances.

Problèmes:

Machine d'extrudeuse de feuille TPU A une plage de stabilité thermique étroite: la plupart des températures de traitement TPU varient de seulement 200 ° C à 230 ° C. Les températures supérieures à 240 ° C provoquent une rupture de chaîne moléculaire (décomposition des liaisons d'uréthane), libérant des gaz tels que le CO₂, entraînant des "particules brûlées" (petites taches noires) dans la feuille. Les températures inférieures à 190 ° C entraînent une fluidité de fusion insuffisante, empêchant la cavité de la matrice de remplir, entraînant une «pénurie».

L'appariement du gradient de température du canon est difficile: l'extrusion de TPU nécessite un gradient strict "Alimentation à basse température - Gradient à haute température - Homogénéisation à haute température (par exemple, 180 ° C-1990 ° C dans la section d'alimentation, 200 ° C-210 ° C dans la section plastifiante, et 210 ° C-220 ° C dans la section homogénétisée). Une différence de gradient de moins de 10 ° C entraîne une plastification inégale; Une différence de gradient supérieure à 30 ° C peut facilement entraîner une surchauffe localisée et une dégradation. Impacts directs: les propriétés mécaniques de la feuille (comme l'allongement à la rupture) se détériorent, le taux de récupération élastique des chutes de TPU doux de 90% à moins de 70% et la dureté du TPU dur diminue de 5 à 10 degrés de rivage. La surface est sujette au jaunissement (causée par des produits de dégradation), affectant l'apparence.

Troisièmement, l'équipement de calendrier des feuilles TPU: il est difficile d'équilibrer la qualité de la surface et la stabilité dimensionnelle

Après extrusion, les feuilles de TPU doivent être façonnées (contrôler l'épaisseur et la planéité) à l'aide d'un système de rouleaux de calendrier. Cependant, le TPU a un fort effet de mémoire élastique (sujette au rebond après refroidissement) et un taux de retrait thermique élevé (généralement 3% -5%, 2-3 fois celui de PP). Il est difficile de réaliser simultanément la douceur de la surface et la précision dimensionnelle pendant le processus de calendrier, présentant un défi de post-mouche clé. Difficulté 1: Température et pression du rouleau du calendrier correspondant.

Si la température du rouleau du calendrier est trop basse (<60 ° C), la fonte TPU se refroidit trop rapidement sur la surface du rouleau et ne peut pas adhérer complètement à la texture de la surface de rouleau, résultant en une surface de feuille mate et brumeuse.

Si la pression est trop élevée (> 15MPA), le TPU doux est sujette à "résidu de marquage à rouleau" (la texture de surface de rouleau est pressée trop profondément), tandis que le TPU dur est sujet à "craquer de contrainte" sur les bords. Si la pression est trop faible (<5MPa), les bulles à l'intérieur de la fusion ne peuvent pas être éliminées, entraînant une densité de feuille inégale. Difficulté 2: Conflit entre le refroidissement et le retrait dimensionnel. Une fois que la feuille TPU émerge des rouleaux de calendrier (à une température d'environ 80 ° C à 100 ° C), il doit être rapidement refroidi à moins de 40 ° C par un «assemblage de rouleaux de refroidissement». Cependant, le refroidissement trop rapidement peut entraîner une concentration de stress interne dans la feuille, ce qui le rend sujet à la déformation (par exemple, la flexion ascendante des bords) pendant le stockage ultérieur. Le refroidissement trop lentement (> 30 secondes) fait continuer à rétrécir le TPU, conduisant à une déviation dimensionnelle accrue (par exemple, 2% à 3% de rétrécissement dans la direction longitudinale), ce qui le rend inapproprié pour la coupe ultérieure. Iv. Adaptabilité de l'équipement de feuille TPU: l'équipement en plastique conventionnel nécessite une modification ciblée

L'équipement de moulage en feuille TPU ne peut pas utiliser directement des équipements d'extrusion PP / PE conventionnels. Les composants principaux doivent être modifiés, sinon les difficultés susmentionnées seront exacerbées. Cela représente une difficulté au niveau de l'équipement caché:

Modification de la structure des vis: Les vis conventionnelles (telles que les vis à gradient) ont une faible efficacité plastifiante pour le TPU et sont sujettes à une surchauffe localisée. Ils doivent être remplacés par des «vis à barrière» (avec une section de mélange supplémentaire) pour améliorer l'uniformité plastifiante, mais cette modification est coûteuse (environ 50 000 à 100 000 yuans par unité).

Optimisation de la conception de la matrice: les matrices plates conventionnelles sont sujettes à la «rétention de fonte» au niveau du port de décharge (TPU reste dans les coins de la matrice pendant une période prolongée, conduisant à la dégradation). Une «matrice de tonnes de torpille» est nécessaire pour réduire les zones mortes, et l'écart de matrice doit être réglable avec précision (avec une précision de ± 0,01 mm). Sinon, l'uniformité ne peut pas être obtenue pour les feuilles de TPU fines (épaisseur <0,1 mm).

Contrôle de tirage et d'enroulement: les feuilles de TPU sont très élastiques et le "contrôle constant de la tension" des machines de prélèvement conventionnelles est insuffisante. Il est sujet à la défaillance (les fluctuations de tension de ± 5% provoqueront l'étirement et la déformation de la feuille) et doit être remplacé par un "système de traction de servomoteur" avec un ajustement en temps réel du capteur de tension. Lors de l'enroulement, une «méthode d'enroulement de surface» doit également être adoptée (pour éviter les rides de bord causées par l'enroulement central), ce qui augmente considérablement le coût d'investissement de l'équipement.